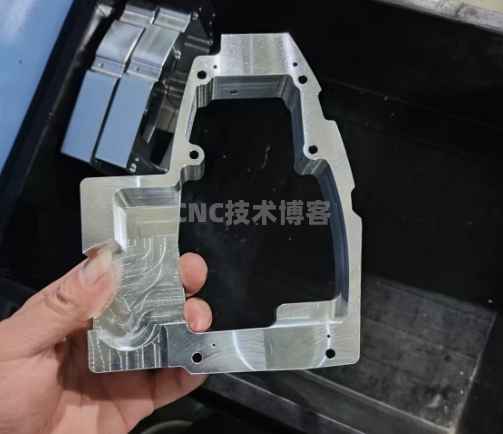

机头过渡盖加工工装设计及加工总结

一、加工概况

产品材质:6061铝

产品数量:200件

加工机床:850普通加工中心

二、加工难点与优化措施

1. 装夹与定位

- 难点:直接夹持工件可能导致变形,影响加工精度。

- 优化措施:

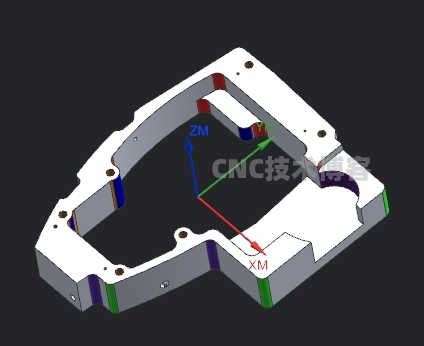

- 工序一:采用虎钳直接装夹,内腔侧壁预留余量,便于后续加工和接刀控制。同时,加工两个精孔作为后续装夹定位基准。

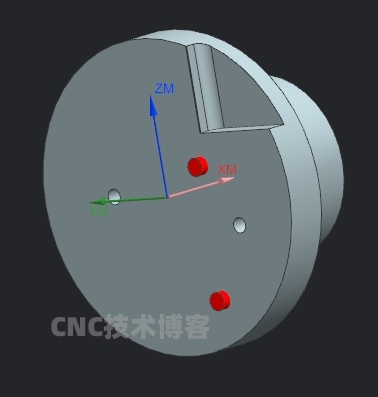

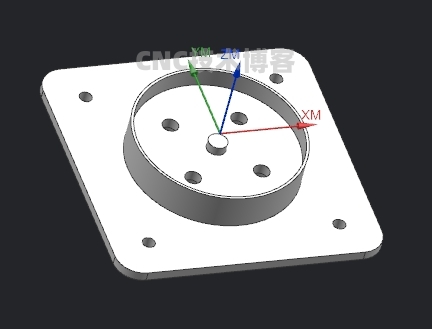

- 工装设计:工序二和工序三分别设计专用工装,采用锁螺丝的装夹方式,确保工件稳定且不易变形。

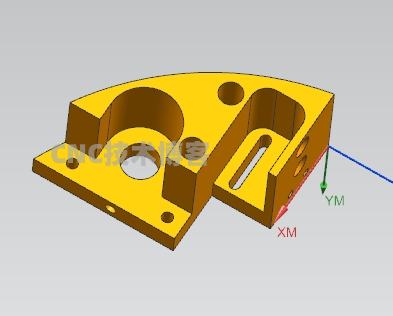

2. 四轴加工应用

- 难点:侧面孔位加工难度大,三轴加工加工不方便,需保证精度和效率。

- 优化措施:

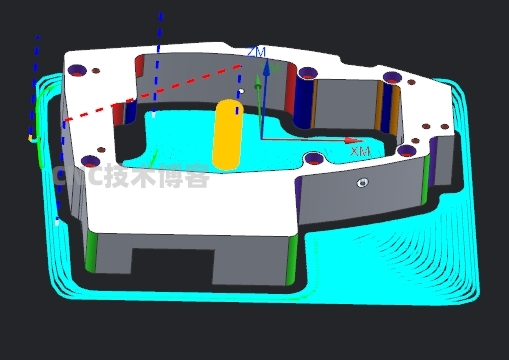

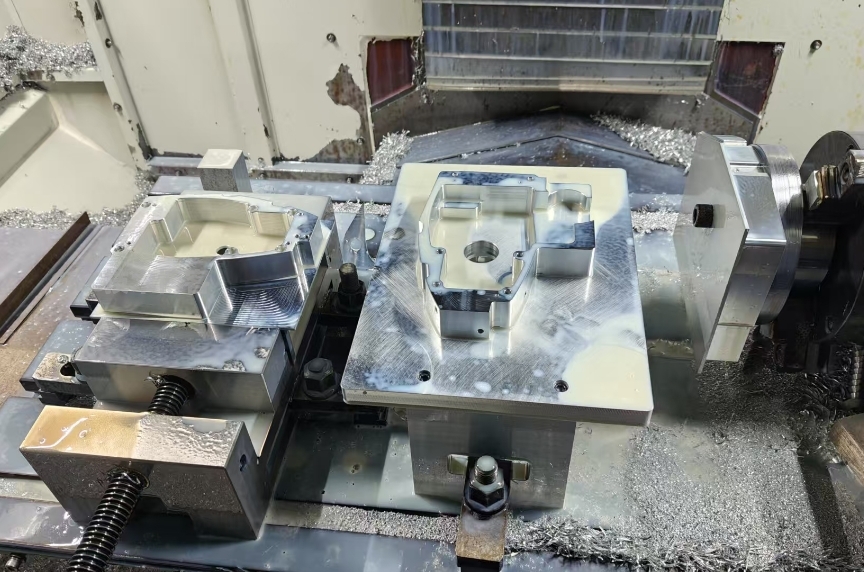

- 工序二:利用四轴加工中心,设计工装实现多角度侧孔的一次性加工,提高加工效率和精度。

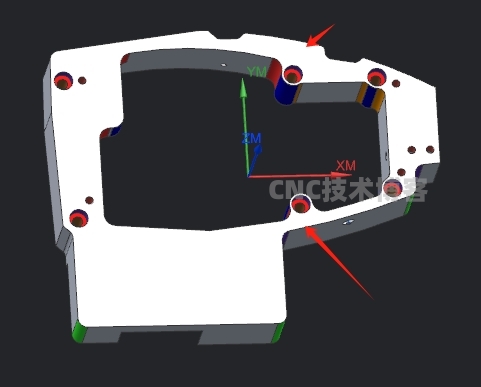

- 工序三:设计专用工装,结合产品从背面锁螺丝反拉住产品,加工背面所有特征,确保整体加工质量。

三、加工工序优化流程

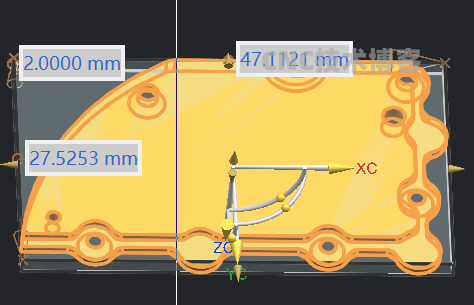

工序一:直接采用虎钳装夹。为了便于背面接刀的控制,内腔侧壁留余量15丝,外形及其孔位直接加工到位。为了后续装夹定位方便,箭头处的两孔加工成精孔

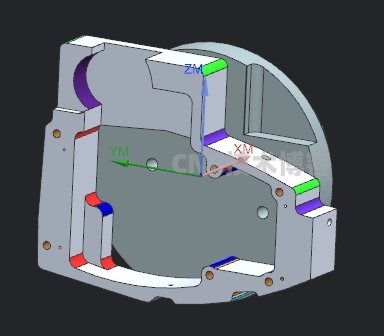

工序二:设计一个四轴工装,工装如上图所示加工,红色柱子定位工件,采用锁螺丝的装夹方式锁紧,将四个角度的侧孔一次性加工到位

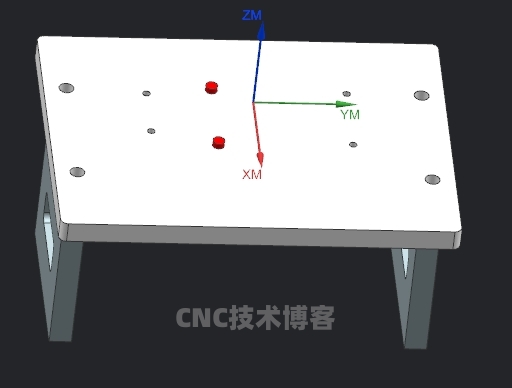

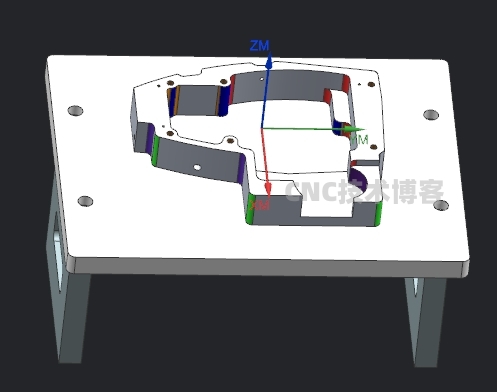

工序三:设计一个如图所示的工装,红色柱子定位工件,从背面锁螺丝反拉住产品,加工出背面所有特征

四、质量控制与检测

- 尺寸与公差:严格控制各工序加工余量,确保最终尺寸和公差满足设计要求。

- 表面质量:采用合适的切削参数和刀具,保证表面粗糙度达标。

- 过程检测:每道工序完成后进行质量检测,确保加工质量可控。

五、优化效果与效益分析

- 加工效率:通过优化装夹方式和采用四轴加工,显著提高加工效率。

- 加工质量:工件变形得到有效控制,加工精度和表面质量均有所提升。

- 成本节约:优化后的加工流程减少了刀具损耗和废品率,降低了生产成本。

六、总结与展望

本次加工优化针对机头过渡盖产品的加工难点进行了深入分析,并采取了有效的优化措施。通过优化装夹方式、应用四轴加工技术和严格控制加工质量,实现了加工效率和质量的双重提升。