NX12平面铣选线对话框一键变成老版对话框

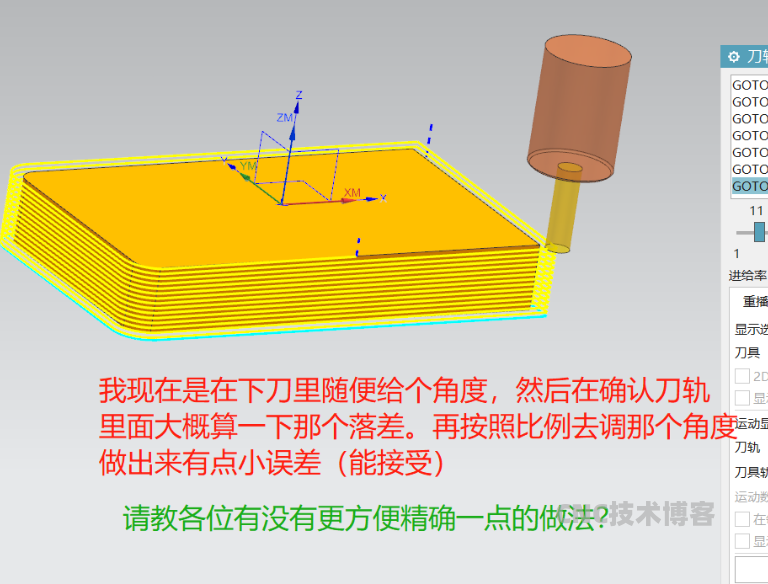

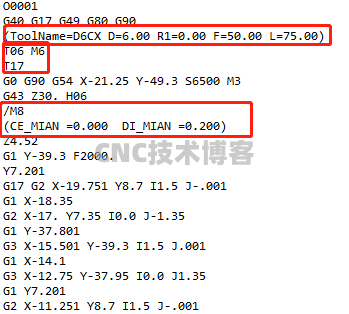

ug的平面铣这个命令个人经常使用,因为之前是使用的低版本,低版本的选线方式和12.0有区别,使用起来不习惯。NX12.0平面铣在选择选多个边界时,默认刀具位置是相切,要想对中最后需要一个一个的修改,比较麻烦,删除比较多的线段时反应也慢,经过研究发现只需要把选择边界的对话框改老版本对话框就可以完美解决这个问题了,下面记录下具体的操作步骤。

首先需要添加一个系统环境变量

变量名:UGII_DISPLAY_DEBUG

变量值:1

第二步修改软件的设置

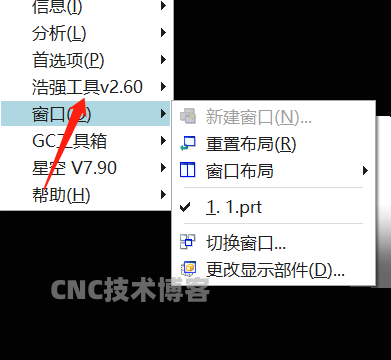

任意打开一个图档,依次选择菜单→帮助→调试→CAM

在选择原有→Dialogs→Use old boundary dialogs

上面的步骤完成以后,对话框就变成低版本的样式了

当然会有一个缺点,重启UG以后需要重复软件的设置对话框才会生效。

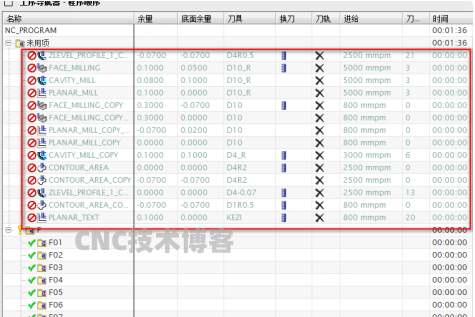

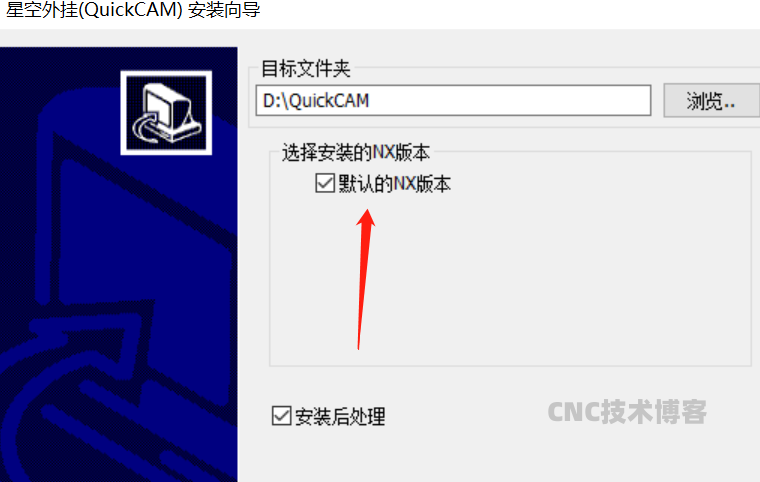

对此我制作了一个小命令2D选线(旧),重启后只要点击一次这个命令即可一键切换为旧版对话框